La soluzione ottimale per il Trattamento dell’Aria e dei Gas compressi può essere ottenuta solo mediante un sistema di trattamento completo.

SOTTOZERO refrigerazioni industriali offre un’ampia gamma di soluzioni che, combinate armonicamente, permettono di purificare completamente l’aria compressa da condensa, olio e altre impurità. Vengono così garantiti un’elevata efficienza, un ridotto tempo di inattività, bassi costi di manutenzione e una migliore qualità dei prodotti.

DE iTECH ESSICCATORI A CICLO FRIGORIFERO A RISPARMIO ENERGETICO

Descrizione

DE iTECH è la nuova generazione di essiccatori a ciclo frigorifero a risparmio energetico con cui MTA non rinnova solo la sua gamma di prodotti per il trattamento dell’aria compressa, ma reinterpreta il concetto di massa termica a cui gli essiccatori DE Hybrid devono il loro successo.

L’innovativo sistema Impulse Technology offre importanti vantaggi in termini di risparmio energetico, affidabilità e costi di gestione, grazie alla capacità dei DE iTECH di adattarsi perfettamente alle reali esigenze dell’impianto.

Il sistema di regolazione dell’essiccatore ne controlla il funzionamento e garantisce la soluzione energetica ottimale per l’essiccamento dell’aria compressa, consentendo un risparmio elevato e al contempo un’eccellente stabilità del punto di rugiada, anche in condizioni dinamiche.

Benefici

Minime perdite di carico (media 0,09 bar) grazie all’ ottimizzazione fluidodinamica ed alle ampie sezioni di passaggio.

Punto di rugiada costante in ogni condizione di funzionamento.

Basso impatto ambientale e ridotte emissioni di anidride carbonica grazie al sistema di risparmio energetico Impulse Technology ed all’utilizzo di refrigeranti ecologici R134a e R410A.

Alimentazione bifrequenza standard per i modelli 101-165-190-230-270-320 Installazione facile e veloce Manutenzione semplificata.

Massima affidabilità.

Caratteristiche tecniche

- Struttura in lamiera d’acciaio al carbonio verniciata a caldo con polveri epossipoliestere RAL7035

- Fluidi refrigeranti ecologici R134a ed R410A

- Compressori ermetici a pistoni/rotativi e scroll ad alta efficienza energetica

- Nuovo scambiatore di calore compatto in alluminio 3-in-1 ad elevata efficienza energetica e basse perdite di carico

- Condensatore tubeless con alette in acciaio protette da un doppio strato di verniciatura ad immersione (DEiT 003 – 032)

- Batterie alettate con tubi in rame ed alette di alluminio generosamente dimensionate (DEiT 040 – 270)

- Filtri condensatori di serie su DEiT 140 – 320

- Ventilatori assiali

- Capillare di laminazione

- Nuovo controllo a microprocessore DEC con visualizzazione del livello di risparmio energetico, dotato di numerosi parametri ed allarmi quali: alta temperatura, bassa temperatura, guasto alla sonda di temperatura etc.

- Contatto pulito di allarme generale

- Contatto pulito di ON/OFF remoto

- Scaricatore di condensa temporizzato programmabile standard.

- Phase monitor e resistenze carter compressore frigorifero (DEiT 165-270)

- Massima temperatura ambiente = +50°C

- Pressione massima di esercizio = 16 barg

- Grado di protezione elettrica = IP22

DE ETM - ESSICCATORI FRIGORIFERI A MASSA TERMICA - Portata aria 32 – 225 m³/min

Descrizione

La soluzione ottimale per il Trattamento dell’Aria e dei Gas compressi può essere ottenuta solo mediante un sistema di trattamento completo.

MTA offre un’ampia gamma di soluzioni che, combinate armonicamente, permettono di purificare completamente l’aria compressa da condensa, olio e altre impurità.

Vengono così garantiti un’elevata efficienza, un ridotto tempo di inattività, bassi costi di manutenzione e una migliore qualità dei prodotti.

MTA offre tecnologie brevettate all’avanguardia che assicurano la massima efficienza energetica con qualunque tipo di applicazione.

Risparmio energetico

Nuovo scambiatore di calore ad alta efficienza

Massima affidabilità

Portate aria elevate

Caratteristiche tecniche

- Sistema a massa termica liquida (acqua – glicole propilenico) per il controllo della capacità di essiccazione ed il massimo risparmio energetico;

- scambiatore di calore compatto in alluminio 2-in-1 con scambio termico ottimizzato in perfetta contro-correnza e separatore di condensa ad alta efficienza;

- Fluido refrigerante ecologico R410A a basso impatto ambientale (ODP=0);

- Compressori scroll ad alta efficienza equipaggiati con resistenza carter;

- Controllo a microprocessore con funzione DDF integrata per la regolazione dinamica del punto di rugiada;

- Phase monitor standard per la protezione contro l’assenza e l’inversione delle fasi elettriche;

- Grado di protezione elettrica IP54 adatto per installazioni all’esterno;

- Kit surpervisione RS485 per il collegamento a sistemi MODBUS.

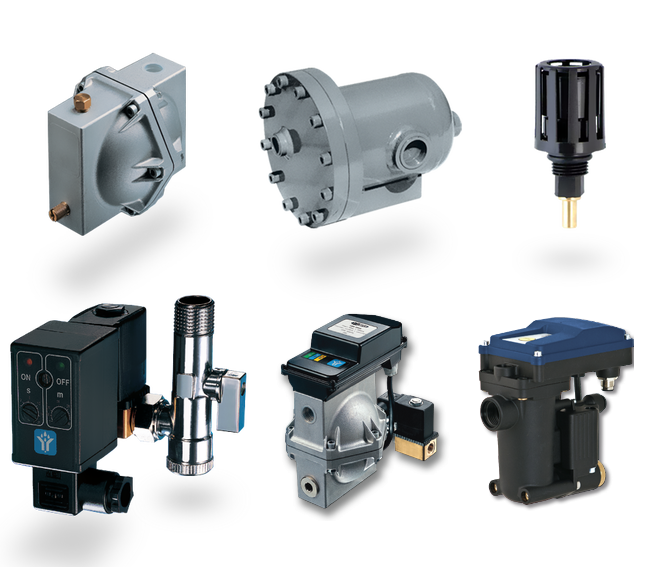

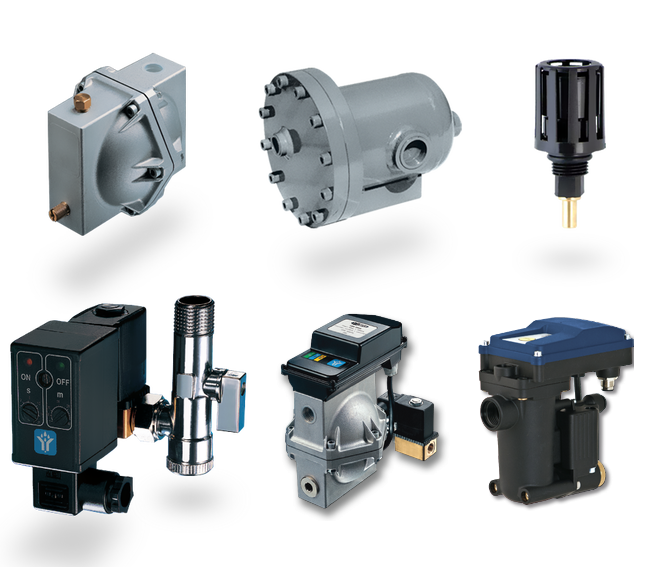

ACCESSORI PER PURIFICARE L'ARIA COMPRESSA > AUMENTIAMO L’ EFFICIENZA

FILTRI PER ARIA E GAS COMPRESSI

FILTRI PER ARIA E GAS COMPRESSI

Oltre all’acqua, l’aria compressa contiene particelle d’olio e numerose altre impurità che devono essere rimosse per garantire un corretto funzionamento del sistema. Poiché queste impurità hanno dimensioni estremamente ridotte, per garantire il livello di purificazione desiderato è richiesto l’impiego di filtri professionali. L’uso di filtri inadeguati causerebbe non solo un aumento dei tempi di inattività e dei costi di manutenzione, ma anche il danneggiamento dei prodotti. MTA offre 4 livelli di filtrazione, che garantiscono la rimozione delle particelle fino a 0,01 micron e l’eliminazione dell’olio fino a 0,003 mg/m3 . La costruzione estremamente robusta e lo speciale trattamento dei corpi filtro assicura anni di perfetto funzionamento anche in condizioni estreme. Gli elementi filtranti sono realizzati in un materiale rinforzato per garantire la massima resistenza e un'efficienza ottimale anche nelle applicazioni più impegnative. Il materiale filtrante avanzato e i rigorosi processi di prova garantiscono livelli di filtrazione perfettamente idonei alle applicazioni professionali.

SEPARATORI ACQUA / OLIO

SEPARATORI ACQUA / OLIO

La condensa rimossa dai sistemi ad aria compressa contiene quantità significative di olio e altre impurità che non possono essere disperse nell’ambiente. I separatori acqua/olio di MTA offrono un metodo affidabile ed economico per separare queste impurità dalla condensa e sono particolarmente adatti alle installazioni conformi alle norme ambientali ISO 14001.

SEPARATORI DI CONDENZA

SEPARATORI DI CONDENZA

I separatori di condensa possono essere installati a valle dei refrigeranti finali o in qualunque punto della rete di aria compressa in cui occorra rimuovere grandi quantitativi di condensa. MTA offre 3 tecnologie a seconda delle esigenze d’impiego: soluzioni centrifughe, a demister o a pacco alettato. Vengono impiegati attacchi filettati o flangiati. Sono offerte versioni in materiali speciali, con pressioni e temperature particolarmente elevati e conformi alle principali normative internazionali.

SCARICATORI DI CONDENSA

SCARICATORI DI CONDENSA

La condensa, l’olio e le altre impurità presenti nei sistemi ad aria compressa possono causare gravi danni se non vengono correttamente rimosse. Queste impurità vengono separate dall’aria compressa in vari punti del sistema; lo scaricatore di condensa ha la funzione di rimuoverle per garantire un trattamento dell’aria compressa di elevata qualità. MTA offre una gamma completa di scaricatori adatti a qualunque esigenza e condizione di installazione, inclusi scaricatori elettronici e meccanici zero loss e modelli temporizzati. Gli scaricatori MTA sono stati progettati per operare con tutti i tipi di condensa, indipendentemente dal tenore di olio e impurità. Sono disponibili versioni a 50 e 60 Hz con collegamenti BSP o NPT. Un’accurata selezione dei materiali e il design accurato garantiscono anni di funzionamento perfetto anche in condizioni estreme.